用汽车旗下凯迪拉克将在2023年底首次向客户交付高度定制的全电动超豪华Celestiq(塞莱斯蒂克)轿车,这是有史以来最昂贵、设计最时尚的轿车,起价30万美元。值得关注的是,Celestiq在车身下底板部分使用了一体压铸技术,而且适用范围更广,压铸件面积更大。推出新车获取利润的关键是主要铸件的成本降低。

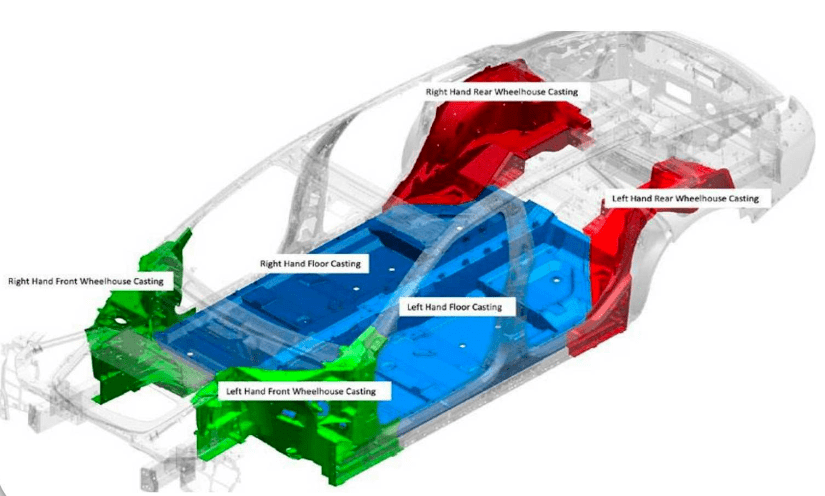

Celestiq车身底部铸件是结合合作工程、专有的材料和工艺以及最先进的技术产生的。根据凯迪拉克提供的官方资料,Celestiq在车身前后地板、底盘、减震塔等六个位置使用了大型的一体压铸式铝件。总共六个巨大铸件连接起来构成了轿车的整个车底板,这基本上是整个车身结构和该车最关键的部分。

凯迪拉克Celestiq结构示意图

每一个一体压铸件整合了30至40个独立零件,据凯迪拉克官方透露,使用精确的一体压铸技术是小批量、手工制作、定制车辆的理想选择。其好处包括制造简单、在不影响设计或客户舒适性的前提下更有效地利用空间,提高了结构刚度,并且可以容纳23英寸的超大尺寸轮毂。此外,在一体压铸件的帮助下,这款新车搭载的巨大的111千瓦时奥特能电池组的放置位置更低,这意味着乘客舱的空间将更大。

由位于密歇根利沃尼亚的美国铸造协会(AFS)成员工装与设备国际公司(Tooling& Equipment International TEI)生产的Celestiq的后纵板身底板铸件(rear rail underbody casting),被评为AFS2023年度铸件。这是一个全新设计的、以前从未有过的铸件,重59.5磅的铸件,尺寸为58.5×22.5×33.3(英寸)。

这件后纵板铸件将纵板(rail)、减震器(shocktower)和轮舱/轮罩(wheel well)组合成一个铸件,从而取代了传统设计中的许多冲压件。

空心的箱形截面结构赋予铸件很高的强度和刚度,所有的内腔砂芯都是通过增材制造生产的。

3D打印以能够灵活地形成铸件内部几何结构,使用增材制造的型芯以两种方式制造出卓越的铸件。一是在浇注系统中使用它们。通过将砂芯放入工装中,然后在造型期间用气体固化砂对其进行固化,可以用一个相对简单的工具改变金属液在铸型内的流动方向。因此,增材制造被用于工艺中,以改变金属流入铸件的方式,能够补缩那些通常难以补缩的零件。

第二,通过采用3D打印的砂芯,能够形成这些内部形状特征——凸台和筋条,可以在铸件内部做出任何想要的形状,因此,获得了一个性能均匀的零件,TEI所生产的低压砂型铸件实际上就像是高压压铸件。

TEI工艺的另一个好处是铸件的精度很高,除了两个后纵板外,TEI还生产四个铸件,以完成整个车底板。六个大铸件之间的所有结合面都经过了机械加工,这些铸件尺寸都非常精确。

专有合金

该铸件采用TEI自己的专有砂型造铸合金生产,该合金是为高韧性而开发的,这是汽车业铸造合金的一项基本特性。该合金未经任何标准/规范委员会认证,一直被有意保密,这意味着通用汽车团队将进行数百次样品测试,以确保其具有必要的性能。这种被称为TTA(TEI战术铝,TEI tactical aluminum)的合金使零件具有高伸长率和更高的屈服强度。TTA是300系列合金中的一种低硅含量合金变种,同时镁和其他元素的含量需要严格控制。

在碰撞中真正重要的不仅仅是拉伸,还有铸件的起皱性(crumpling)。因此,在开发这种合金时所关注的是既能改善其抗弯曲特性又能提高其在拉伸条件下的伸长率。

巨大的挑战

生产非常大的零件的固有挑战之一在于:如何搬运这些数量巨大的砂芯(其重量达数千磅)来制造砂芯组件。同样,在热处理过程中,如何处理大型铸件也是个问题。

把这些铸件加热到538℃,然后把它们放入8000加仑的淬火介质中。必须采用某种方法让它们保持平直,这样它们就不会变形。

热处理完成后,对铸件进行喷丸清理;然后,不管铸件大小,TEI都会送去通过100%的X射线检测,因为这些铸件都是安全关键的结构件。

对每个零件进行激光扫描,将激光对准基准面,然后铸件送到通用汽车的一个部门,在那里进行全部机械加工。铸件离开加工线,涂上一层用于钝化铝的化学转化涂层,并将其作为涂漆的底层。

减少资本投资

在整个轿车中,零件数量将从300~400个减少到大约100个。六个车底板铸件也降低了制造成本,因为需要连接的零件很少。在设计中集成了许多通用组装连接方案,使安装工作更简单。

与许多冲压零件和紧固件冗长的传统组装工艺相比,在装配车间需要组装的零件更少,这有助于大幅节省成本。凯迪拉克将Celestiq车底板部件的数量减少到只有六个,能帮助显著减少资本投资。

当前我们看到汽车产业的历史是降低成本的历史,现在是再次通过划时代的生产方式降低成本的时候了。一体压铸的特点是生产高效,降低成本。自特斯拉在其车辆上使用了一体式压铸技术后,越来越多的汽车制造商开始加入这场“生产技术革命”。近日报道,特斯拉在一体式压铸技术上迎来新的突破,可实现对整个复杂车身底部实现一体式压铸。开发一款新车的时间缩短至18-24个月,同时造车成本也将再一次实现骨折式下降。这无疑将引发电动汽车市场新一轮价格战。在特斯拉宣布一体压铸技术取得新突破之后,丰田近日也公开了其开发的车身一体压铸成型技术。丰田表示,该技术旨在进一步降低生产工序和成本,从而在难以通过传统制造方式盈利的电动车领域提高利润。丰田公开一体化压铸技术,车身后部生产从数小时缩至3分钟。丰田汽车将从2026年推出的电池电动汽车上,采用一体压铸。生产方式的创新也将带来成本降低50%。